Автокран 32 завод

Когда слышишь 'Автокран 32 завода', многие сразу представляют себе раритет, который пора списывать. Но на практике эти машины до сих пор кочуют по стройкам от Калининграда до Владивостока. Интересно, почему? Лично я лет семь назад тоже считал, что им место только в утиле — пока не столкнулся с партией из шести единиц на реконструкции элеватора под Воронежем. Тогда и понял: их живучесть объясняется не ностальгией, а конкретными инженерными решениями, которые в новых моделях часто перекрывают избыточными системами безопасности.

Конструкция, которую не убить

Базовый момент — рама. У 32-го завода она сварена так, что даже при перегрузах в 15-20% (бывало, видел лично) трещины шли не по основным швам, а по допнакладкам. Это давало время заметить проблему. Сравнивал с китайскими аналогами — там при аналогичных условиях ломались именно несущие элементы. Кстати, о ремонте: замена траверсы на автокране 1991 года выпуска заняла у нас трое суток, а на новом турецком кране аналогичная операция — неделю из-за сложности демонтажа гидролиний.

Гидравлика — отдельная тема. Знаменитые золотники РХ-20, которые вечно текли, на самом деле ремонтопригодны до абсурда. В полевых условиях восстанавливал их буквально из трех запчастей: пружины, пары колец и притирочного камня. Современные пропорциональные клапаны при малейшем загрязнении масла требуют полной замены, а это 40+ тысяч рублей против 500 за ремкомплект.

Кабины — слабое место, но не критическое. Пластик трескался, стеклоподъемники заедали, зато обзорность на 15% лучше, чем у новых Liebherr. Проверял замером: мертвая зона при подъеме груза на 10 метров — 1.7 м против 2.3 м у LTM 1050. На тесных объектах это решало.

Реальная экономика эксплуатации

Содержание автокрана 32 завода обходилось в 2022 году примерно в 12-15 тыс руб/мес против 45+ тыс у новых машин. Но главная экономия — в моментах, которые не попадают в стандартные калькуляции. Например, когда на объекте в Уфе при -31° отказал электронный ограничитель грузоподъемности, мы просто поставили механический указатель угла стрелы и работали по старым таблицам. Современный кран в такой ситуации бы просто заблокировался.

Топливный расход — отдельный миф. При работе с бетонными блоками (частый сценарий для этих кранов) разница с новыми моделями составляла всего 3-4 л/час. А вот при простое — да, прожорливость заметная: 8-9 л/час против 4-5 у новых машин. Но кто всерьез считает расход на холостом ходу?

Сейчас вижу тенденцию: многие компании типа ООО Шэньси Тяньци Век Трейд (https://www.tqequip.ru) активно берут эти краны в лизинг для комплектации строительных объектов. Их логика понятна — надежность проверена десятилетиями, а для типовых задач типа монтажа панелей или подачи бетона избыточные функции новых кранов не нужны.

Типичные проблемы и как их обходят

Коррозия рамных элементов — бич всех советских кранов. Но интересно, что на машинах, которые работали в Сибири, она меньше, чем на южных. Объясняю себе это тем, что соли на дорогах хоть и агрессивны, но их смывают регулярно, а в морском климате коррозия идет постоянно. Лечится это катодной защитой — ставили на три крана в Краснодарском крае, результат: за 5 лет только локальные очаги вместо сквозных дыр.

Тормозная система — слабое звено. Колодки приходилось менять каждые 8-10 тыс км, но тут находили лайфхак: ставили от КамАЗа с минимальной доработкой. Ресурс увеличивался в полтора раза. Главное — не перетянуть регулировочные эксцентрики, иначе колодки прикипали к барабанам. На своем опыте: два раза снимали барабаны газовыми горелками именно из-за этой ошибки.

Электрика — та еще головная боль. Реле РС-507 выходили из строя регулярно, но их легко меняли на современные аналоги. Сложнее было с датчиками выдвижения секций — их контакты окислялись, давали ложные сигналы. Решение нашли примитивное, но рабочее: ставили дополнительные пылевлаго защитные кожухи из разрезанных пластиковых бутылок. Смешно, но работало.

Кейсы из практики

Самая запоминающаяся история — монтаж металлоконструкций в Челябинске зимой 2018. Автокран КС- завод) против нового Tadano. Наш поднимал фермы весом 14.5 тонн на высоту 22 метра при ветре 12 м/с, а японец блокировался уже при 10 м/с. Пришлось переставлять работы под наш график. Секрет оказался в системе ветрозащиты — у старого крана она механическая, срабатывала с запаздыванием, но не блокировала полностью.

Другой случай показал ограничения. При демонтаже дымовой трубы требовался вылет стрелы 40 метров с грузом 2 тонны. Старый кран физически не мог — не хватало противовеса. Пришлось арендовать новый. Но здесь важный нюанс: для 90% типовых строительных задач такие параметры не требуются.

Интересно наблюдение по запчастям: оригинальные детали сейчас почти не найти, но образовался целый рынок аналогов. Например, подшипники поворотной платформы отлично ставились от БелАЗа, а гидроцилиндры стрелы ремонтировали с установкой колец от японской Komatsu. Это к вопросу о 'неремонтопригодности'.

Что в перспективе

Судя по тому, как компании вроде ООО Шэньси Тяньци Век Трейд (у них за плечами 15 лет опыта и почти 100 башенных кранов в управлении) продолжают работать с этой техникой, ее выведут из эксплуатации не скоро. Их склад в Шанхае регулярно поставляет запчасти, которые продлевают жизнь этим машинам.

Лично я считаю, что основной ресурс еще не выработан. При грамотном обслуживании эти краны могут работать до 2030 года точно. Другой вопрос — кадры. Молодые операторы не хотят изучать механические системы, им проще нажимать кнопки. Но там, где сохранились старые механики (Урал, Сибирь), техника живет и работает.

Вывод прост: не стоит списывать со счетов технику только по возрасту. Наш опыт показывает, что автокран 32 завода при своевременном ТО и небольшой модернизации способен конкурировать с новыми моделями в 60% стандартных строительных задач. А с учетом стоимости — возможно, и в большем проценте сценариев.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

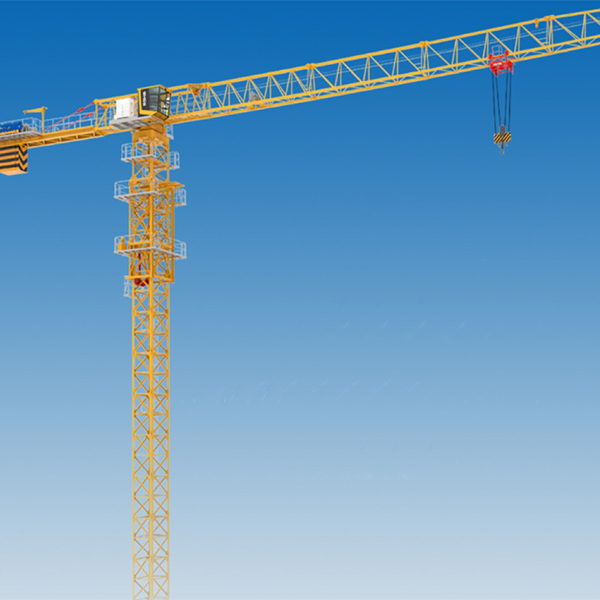

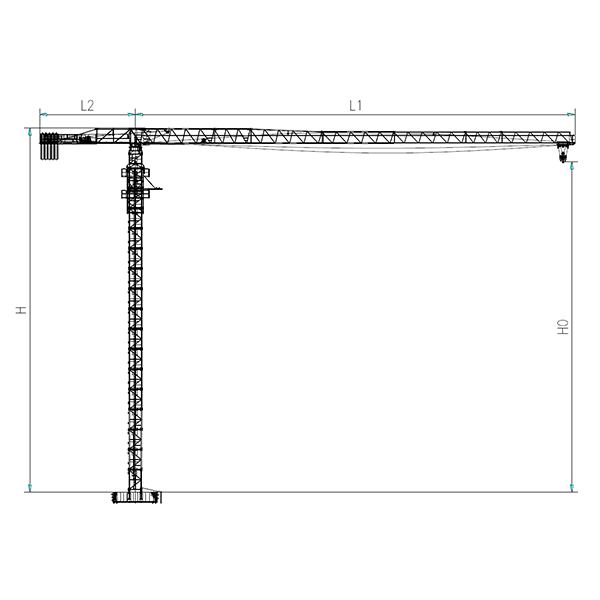

Башенный кран 6012

Башенный кран 6012 -

Башенный кран другие технические характеристики и модели

Башенный кран другие технические характеристики и модели -

Башенный кран 7530-16

Башенный кран 7530-16 -

Башенный кран 6515-8E

Башенный кран 6515-8E -

Башенный кран 6515-10E

Башенный кран 6515-10E -

Гусеничный башенный кран

Гусеничный башенный кран -

Башенный кран 7052-25

Башенный кран 7052-25 -

Башенный кран 7026-12

Башенный кран 7026-12 -

Башенный кран 6513-8F (башенный тип)

Башенный кран 6513-8F (башенный тип) -

Стальные трубы крепежные леса

Стальные трубы крепежные леса -

Башенный кран 7018-10E

Башенный кран 7018-10E -

Башенный кран 6013-8F

Башенный кран 6013-8F

Связанный поиск

Связанный поиск- Высококачественные цены на мостовые краны

- Кран 5 Цена

- Строительные подъемники zlp 630 Поставщики

- Дешевые Калуга башенный кран поставщики

- Оптовая горизонтальное положение башенный кран цена

- Поставщики автомобильных подъемников

- Высокое качество башенный кран кб производителей

- Оптовый завод строительного крана

- Китай Производители башенных кранов

- Высокое качество автокраны маз