Ведущий опорный блок крана

Когда говорят про ведущий опорный блок крана, многие сразу думают о верхней опоре, о поворотном устройстве. Но на деле, это гораздо более комплексная история. Часто в оценке состояния бывшего в употреблении крана на него смотрят в последнюю очередь, а зря. По моим наблюдениям, именно здесь накапливаются самые коварные проблемы — не критические сразу, но убивающие ресурс машины за пару сезонов интенсивной работы.

Что скрывается за термином? Личный взгляд на конструкцию

Ведомый — понятно. А вот ?ведущий? — это как раз про активную роль. Это не просто статичная опора, принимающая вес. Это узел, который обеспечивает ту самую связь между поворотной и неповоротной частями, передает моменты, воспринимает колоссальные комбинированные нагрузки. И если в новых кранах это расчётная величина, то в поддержанных — это всегда лотерея. Ресурс подшипников качения, состояние сепараторов, износ дорожек — всё это история конкретной машины.

Я помню, как на одном из объектов под Минском столкнулся с ситуацией, когда кран (кажется, Potain) начал давать вибрацию на повороте под нагрузкой. Все грешили на редуктор, на мотор. Оказалось — выработка в ведущем опорном блоке крана. Не критическая, но уже изменяющая геометрию зацепления. Пятно контакта сместилось, нагрузки стали распределяться неравномерно. И это не увидеть при поверхностном осмотре, нужно было буквально ?вслушиваться? в работу и снимать зазоры.

Отсюда и мой главный принцип: оценивая б/у технику, никогда не доверяй только документам о ремонтах. Нужно смотреть на совокупность признаков: есть ли следы точечной сварки на корпусе блока, однород ли цвет металла (не перегревали ли при ремонте), состояние смазки. Часто китайские коллеги, например, ООО Шэньси Тяньци Век Трейд, которые как раз и специализируются на бывших в употреблении башенных кранах, обращают на это особое внимание перед поставкой. На их сайте tqequip.ru прямо указано, что у них есть эксклюзивные склады для поддержки парка. Это как раз про возможность тщательной ревизии таких узлов, а не просто про хранение.

Распространённые ошибки при диагностике и ремонте

Самая частая ошибка — замена ?по факту разрушения?. Если блок зашумел или заклинил, менять уже поздно. Сопутствующие повреждения других систем почти гарантированы. Нужно работать на опережение, по ресурсу. Но как его определить для поддержанного крана? Универсального ответа нет. Для машин, которые работали на морском побережье, ресурс из-за коррозии может быть в полтора раза ниже, чем у таких же, но на ?сухом? объекте.

Вторая ошибка — попытка ремонта ?на месте? без должного оборудования. Регулировка зазоров в полевых условиях — это всегда компромисс. Я сам однажды пошёл на это на срочном пуске, не было времени ждать новый узел. Результат — через 400 моточасов пришлось менять всё полностью, включая смежные валы. Экономия обернулась многократными потерями.

Третье — игнорирование истории смазки. Ведущий опорный блок требует не просто наличия смазки, а правильной её периодичности и типа. Видел краны, где в этот узел заливали то, что было под рукой — от литола до трансмиссионного масла. Последствия предсказуемы: закоксовывание, перегрев, ускоренный износ. Компании, которые серьёзно занимаются арендой и обслуживанием своего парка, как та же ?Тяньци Век Трейд? с её 15-летним опытом, обычно ведут жёсткий регламент по этому поводу. Это один из ключевых моментов сохранения остаточной стоимости оборудования.

Кейс из практики: когда ?почти исправен? значит ?неисправен?

Хочу привести пример с краном Liebherr, который мы инспектировали для возможной покупки лет пять назад. Машина выглядела прилично, документация по ТО в порядке. Но при детальной проверке ведущего опорного блока обнаружился нюанс: люфт был в пределах допуска, но при циклическом нагружении (имитировали поворот с грузом) появлялся едва уловимый ступенчатый ход. Не стук, а именно ?подвижка?.

Стали разбираться. Оказалось, предыдущий эксплуатант проводил ремонт с заменой одного из подшипников, но не комплектом. Новый подшипник и старый, уже имевший минимальную выработку, работали в паре. Это создавало неравномерность износа. Формально — работает. Фактически — ресурс всего узла был подорван. Мы тогда отказались от покупки. А покупатель, который проигнорировал этот сигнал, через год столкнулся с необходимостью полной замены узла в разгар строительного сезона, с простоем и всеми вытекающими.

Этот случай подтвердил простую истину: оценка такого узла требует не инструментального замера в одной точке, а динамической проверки. Лучше потратить день на диагностику, чем потом месяцы на устранение последствий.

Взаимосвязь с другими системами и влияние на общую надёжность

Нельзя рассматривать ведущий опорный блок крана изолированно. Его состояние напрямую бьёт по поворотному редуктору. Неравномерность хода увеличивает динамические нагрузки на шестерни. Далее по цепочке — на вал-шестерню, на двигатель. Получается каскадный эффект.

Ещё один момент — влияние на систему безопасности. Датчики момента, ограничители грузоподъёмности — всё это калибруется исходя из идеальной геометрии передачи усилий. Если в основе, в опорном блоке, есть скрытый дефект, то показания датчиков могут быть некорректными. Машина может либо без причины срабатывать на защиту, либо, что страшнее, не сработать вовремя.

Поэтому в своей практике я всегда настаиваю на комплексной проверке после любого вмешательства в этот узел. Заменили блок — обязательно провести контрольный цикл поворотов под разной нагрузкой и проверить калибровку систем безопасности. Это не паранойя, это обязательная процедура.

Выбор поставщика для замены: новые vs. восстановленные узлы

Здесь поле для серьёзных размышлений. Новый оригинальный узел — идеально, но часто дорого и требует длительного ожидания. Неоригинальные аналоги — лотерея. Я работал с разными, качество колеблется от приемлемого до откровенно опасного. Восстановленные узлы — отдельная тема.

Хорошее восстановление — это не просто замена подшипников. Это полная разборка, дефектовка всех деталей, шлифовка посадочных мест при необходимости, замена всего, что имеет признаки износа, и последующая сборка на стенде с испытаниями. Так работают профессиональные ремонтные предприятия и, что важно, ответственные поставщики подержанной техники. Когда компания, как ООО Шэньси Тяньци Век Трейд, заявляет о наличии собственных складов и 15-летнем опыте, логично предположить, что они имеют возможность и для такого качественного восстановления ключевых узлов, а не просто торгуют ?как есть?. Их бизнес-модель аренды почти 100 кранов в Китае просто не может позволить себе постоянные отказы на объектах из-за косяков в критических узлах.

Лично я склоняюсь к варианту качественного восстановления от проверенного поставщика, если нет возможности или смысла ставить новый оригинал. Это баланс между стоимостью и надёжностью. Но выбор исполнителя здесь решает всё. Нужно смотреть на его репутацию, на наличие стендов, на подход к гарантии. Гарантия на 6 месяцев на восстановленный ведущий опорный блок — это серьёзная заявка на качество.

Итоговые соображения: философия отношения к узлу

В конце концов, работа с ведущим опорным блоком крана — это не техническая, а в какой-то мере философская задача для механика или инженера. Это узел, который работает ?молча?. Пока он исправен, о нём не вспоминают. Но его отказ — это всегда остановка всей машины, часто с тяжёлыми последствиями.

Поэтому мой главный совет — выработать превентивный подход. Внедрить его диагностику в регулярное ТО, не ограничиваясь внешним осмотром. Внимательно изучать историю машины при покупке. И главное — понимать, что это не расходник, но и не ?вечная? деталь. Это система с конечным, хотя и большим, ресурсом, который нужно грамотно контролировать и вовремя обновлять.

Именно такой подход, на мой взгляд, отличает профессионального эксплуатанта или поставщика, который дорожит своей репутацией, от тех, кто гонится за сиюминутной экономией. В долгосрочной перспективе внимание к таким узлам всегда окупается.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

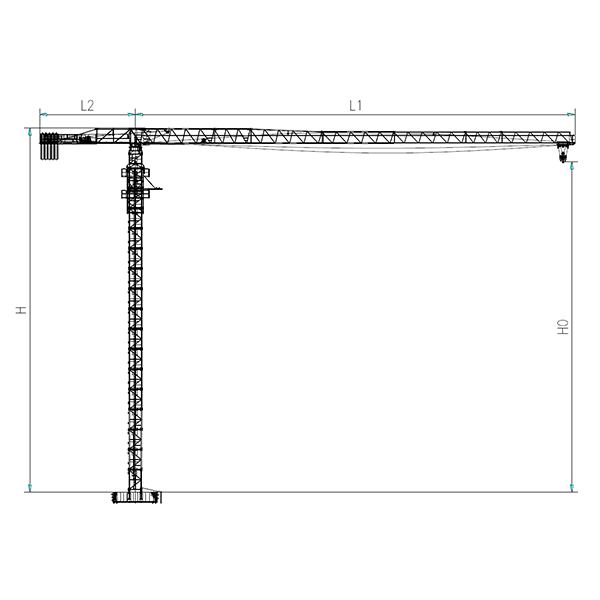

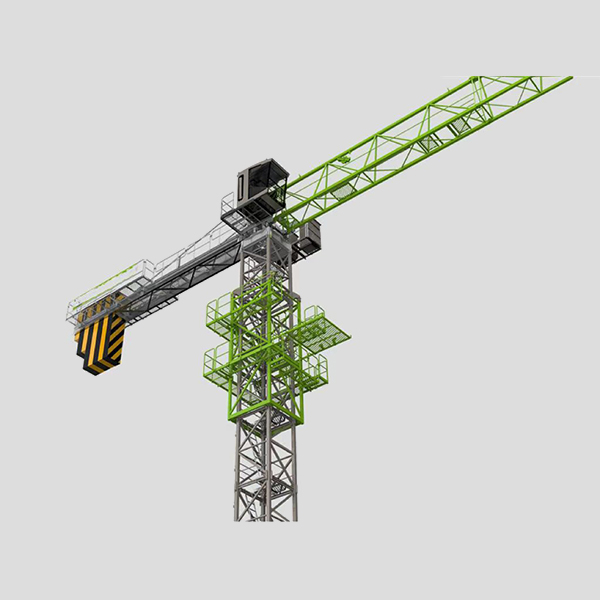

Башенный кран STT253-12т

Башенный кран STT253-12т -

Башенный кран 6515-8E

Башенный кран 6515-8E -

Башенный кран 7527-16

Башенный кран 7527-16 -

Гусеничный башенный кран

Гусеничный башенный кран -

Башенный кран 6513-8F (тип с плоской головкой)

Башенный кран 6513-8F (тип с плоской головкой) -

Башенный кран MCT188

Башенный кран MCT188 -

Башенный кран 6015-8A

Башенный кран 6015-8A -

Башенный кран 7025-12

Башенный кран 7025-12 -

Башенный кран другие технические характеристики и модели

Башенный кран другие технические характеристики и модели -

Башенный кран 7018-10E

Башенный кран 7018-10E -

Башенный кран 6013-6B

Башенный кран 6013-6B -

Башенный кран 7530-16

Башенный кран 7530-16

Связанный поиск

Связанный поиск- Китай башенный кран 12 поставщиков

- Оптовая цена строительства башенного крана

- Высокое качество башенный кран строительство

- Отличные производители башенных кранов с горизонтальным расположением

- Китай башенный кран кб цена

- Башенный кран Potain

- Китай Автомобильный кран цены

- Башенный кран 12 Поставщики

- OEM мостовой кран цена

- Башенные краны Москва Основные страны-покупатели