Заводы по производству гидравлических подъемников

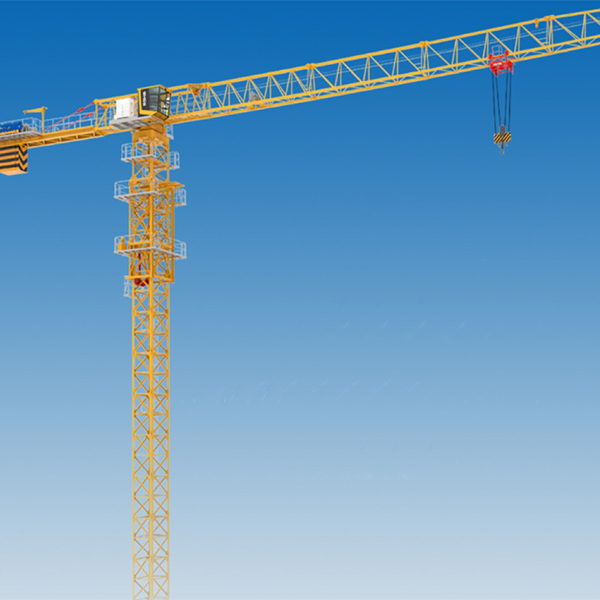

Когда говорят про заводы по производству гидравлических подъемников, многие сразу представляют себе гигантские конвейеры и полностью автоматизированные линии. Но на деле часто оказывается, что ключевые узлы всё равно собираются вручную — особенно те самые гидравлические цилиндры, где даже микроскопическая заусеница на штоке может привести к течи масла через полгода эксплуатации. Я это на собственном опыте убедился, когда мы закупали подъёмники для монтажа башенных кранов — казалось бы, простейшее оборудование, но нюансов масса.

Технологические тонкости, которые не пишут в рекламных каталогах

Вот смотрите: большинство производителей хвастаются толщиной металла в цилиндрах. Но редко кто упоминает, что после сварки секций обязательно нужна нормализация — отжиг для снятия внутренних напряжений. Без этого через пару лет активной эксплуатации в зоне сварных швов появляются микротрещины. Мы в 2018 году попали на такой завод в Подмосковье — внешне всё идеально, но пропустили этот этап. Результат — три подъёмника пошли под замену уже через 18 месяцев.

Гидравлика — это не только цилиндры. Клапаны давления часто становятся слабым звеном. Помню, на одном из объектов в Сиане пришлось экстренно менять регулирующие клапаны на подъёмнике — завод-изготовитель сэкономил, поставил китайские аналоги вместо немецких. Хотя сам гидравлический подъемник был собран качественно. Вот этот дисбаланс между дорогими компонентами и экономией на мелочах — частая картина у многих производителей.

Смазка цепи подъёмников — кажется, элементарная операция. Но если использовать состав не того типа, зимой при -25°C она застывает, а летом стекает. Мы в ООО 'Шэньси Тяньци Век Трейд' выработали свой регламент после инцидента на стройке в Шанхае — когда подъёмник заклинило именно из-за неправильной смазки. Теперь прописываем техкарты отдельным приложением к договорам.

Логистика и адаптация под реальные условия

Наши склады в Сиане и Шанхае изначально создавались для башенных кранов, но постепенно пришлось адаптировать их и для гидравлических подъемников. Выяснилось, что хранить гидроцилиндры в горизонтальном положении — ошибка. Даже при идеальной герметизации со временем происходит деформация штоков под собственной тяжестью. Перешли на вертикальное хранение с фиксацией — проблема исчезла.

Транспортировка — отдельная история. Когда заказываем оборудование с заводов, всегда настаиваем на дополнительной амортизации. Стандартная упаковка часто не выдерживает российских дорог. Был случай: подъёмник из Екатеринбурга приехал с погнутым распределительным узлом — вибрация в пути превысила расчётную. Пришлось разрабатывать усиленные крепления для перевозки.

Климатические особенности — то, о чём многие забывают. Оборудование, отлично работающее в центральной России, может отказать в условиях высокой влажности приморских регионов. Мы для своих объектов в Шанхае специально заказываем дополнительную антикоррозийную обработку — даже если завод утверждает, что это избыточно.

Связь с практикой башенных кранов

За 15 лет работы с башенными кранами мы выработали определённый подход к технике — и он оказался применим к заводам по производству гидравлических подъемников. Например, система планового обслуживания: для кранов мы ведём жёсткий график ТО, и теперь перенесли этот опыт на подъёмники. Заводы часто рекомендуют интервалы по наработке моточасов, но мы добавили сезонные обслуживания — перед зимой и после неё.

Ремонтная база — ещё один пересекающийся момент. На наших складах всегда есть запас гидравлических узлов, и это касается не только кранов. Для подъёмников держим ремкомплекты уплотнений, фильтры, иногда даже запасные насосные станции. Потому что ждать месяц поставки с завода — недопустимо для текущих проектов.

Интересный момент: некоторые производители подъёмников перенимают решения у краностроителей. Видел недавно на выставке в Москве гидравлический подъемник с системой безопасности, очень напоминающей ту, что стоит на наших кранах — с датчиками перегруза и ограничителями высоты. Думаю, это правильная тенденция — отрасль должна обмениваться наработками.

Экономические аспекты производства

Себестоимость гидравлических подъемников сильно зависит от металлопроката — это очевидно. Но мало кто учитывает колебания цен на гидравлическое масло. В прошлом году его подорожание на 30% заставило многих производителей пересмотреть спецификации. Кто-то начал использовать менее качественные жидкости, мы же предпочли перезаключить договоры с фиксацией цен на полгода вперёд.

Производительность труда на заводах — больное место. Автоматизация идёт, но медленно. Видел в Китае современное производство — там роботы варят цилиндры и шлифуют штоки. Но в России пока преобладает ручной труд, что сказывается на стабильности качества. Хотя есть и плюсы — проще вносить изменения в конструкцию под конкретные нужды.

Таможенные нюансы при импорте компонентов — отдельная головная боль. Для наших проектов иногда приходится заказывать подъёмники со специсполнением, с итальянской гидравликой или немецкой системой управления. Растаможивание таких комплектующих может затянуться, поэтому мы всегда закладываем дополнительный месяц к срокам поставки.

Перспективы и субъективные наблюдения

Если говорить о будущем заводов по производству гидравлических подъемников, то явно прослеживается тенденция к диверсификации. Уже сейчас многие предлагают не просто оборудование, а комплексные решения — с монтажом, обслуживанием, обучением персонала. На мой взгляд, это правильный путь — мы в ООО 'Шэньси Тяньци Век Трейд' тоже движемся в этом направлении.

Экологический аспект становится всё значимее. Современные производства стараются сократить использование масел, внедряют системы рециркуляции. Недавно видел на одном заводе замкнутую систему тестирования гидравлики — масло не сливается после проверки, а очищается и используется снова. Думаю, скоро это станет стандартом.

Цифровизация пока отстаёт — большинство производителей предлагают базовую телеметрию, но до полноценного IIoT ещё далеко. Хотя для нас, с нашим парком почти в 100 башенных кранов, было бы удобно иметь единую систему мониторинга всей техники, включая подъёмники. Возможно, лет через пять это станет реальностью.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Автокран 40 Производители

- Отличные цены на подержанные краны

- Автокраны ивановец Производители

- Цены на автомобильные краны из Китая

- Ведущий башенный кран 2 цена

- Ведущие поставщики подержанных кранов

- Цена аренды автокрана Производители

- Башенные краны Москва Поставщики

- Телескопические подъемники Ведущие страны-покупатели

- Знаменитые башенные краны горизонтального положения основные страны-покупатели