Ножничный подъемник завод

Когда говорят 'ножничный подъемник завод', многие сразу представляют стандартные модели из каталогов. Но на деле подбор техники для конкретного производства - это всегда компромисс между характеристиками и реальными условиями эксплуатации.

Ошибки при выборе ножничных подъемников

Часто закупают оборудование с максимальными параметрами, не учитывая специфику задач. Видел случаи, когда для работ на высоте 6 метров брали ножничный подъемник с высотой подъема 12 метров - переплата 40%, а техника простаивала.

Еще одна проблема - экономия на системе стабилизации. В цехах с неровным полом даже небольшие перепады в 2-3 градуса приводят к раскачиванию платформы. Приходилось переделывать опорные узлы уже после покупки.

Запомнился случай с химическим производством: заказали обычные модели, а через месяц пришлось экстренно наносить антикоррозийное покрытие - не учли агрессивную среду цеха.

Особенности работы с подержанной техникой

Наша компания ООО 'Шэньси Тяньци Век Трейд' часто сталкивается с запросами на восстановленные ножничный подъемник завод. Здесь важно понимать: даже качественная б/у техника требует адаптации под новые условия.

На складах в Сиане и Шанхае мы тестируем каждую единицу минимум по 15 параметрам. Например, проверяем не просто гидравлику, а как она ведет себя при переходе с бетона на асфальт - это частая проблема при внутризаводских перемещениях.

Сайт https://www.tqequip.ru мы используем не только для продаж, но и для сбора отзывов о работе техники в разных условиях. Эти данные помогают дорабатывать конструкции.

Практические моменты эксплуатации

При высоте подъема от 8 метров многие забывают про ветровые нагрузки. В цехах с воротами сквозняк может раскачивать платформу - приходится устанавливать дополнительные направляющие.

Электрификация - отдельная тема. Часто заводские сети не рассчитаны на одновременную работу нескольких подъемников. Приходится прокладывать отдельные линии или переходить на дизельные модели.

Заметил интересную деталь: на производствах с вибрационным оборудованием быстрее изнашиваются подшипники в шарнирах. Теперь рекомендуем усиленные варианты для таких условий.

Ремонт и модернизация

С опытом в 15 лет мы выработали свой подход к ремонту. Например, не всегда нужно менять гидроцилиндр целиком - часто достаточно заменить уплотнения и отшлифовать шток.

Для арендного парка из почти 100 единиц техники мы ведем журналы отказов. Статистика показывает: 70% поломок связаны с несвоевременным обслуживанием, а не с заводским браком.

Сейчас экспериментируем с системами дистанционного мониторинга. Пока сыровато, но уже видим потенциал - можно прогнозировать замену расходников до поломки.

Специфика разных производств

На литейных цехах главный враг - металлическая пыль. Она забивает направляющие за неделю. Пришлось разработать систему щеточных уплотнений - простое решение, но эффективное.

На пищевых производствах свои требования: особые покрытия, стойкие к мойке. Стандартные краски отслаиваются за 2-3 месяца от постоянного контакта с моющими средствами.

Интересный опыт получили на деревообрабатывающем заводе: там требовались модели с увеличенной площадью платформы для габаритных панелей. Пришлось переделывать стандартные конструкции, усиливая раму.

Перспективы развития

Сейчас многие просят гибридные решения - чтобы и от сети, и от аккумулятора. Но пока КПД таких систем оставляет желать лучшего, особенно при низких температурах.

Заметил тенденцию к специализации: вместо универсальных моделей все чаще нужны узкопрофильные решения. Например, для работы в узких проходах между станками.

Если говорить о качестве, то китайские производители сильно выросли за последние 5 лет. Но еще есть над чем работать - особенно в части ремонтопригодности.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Купить подъемник цены

- Китай Автокран 25 тонн

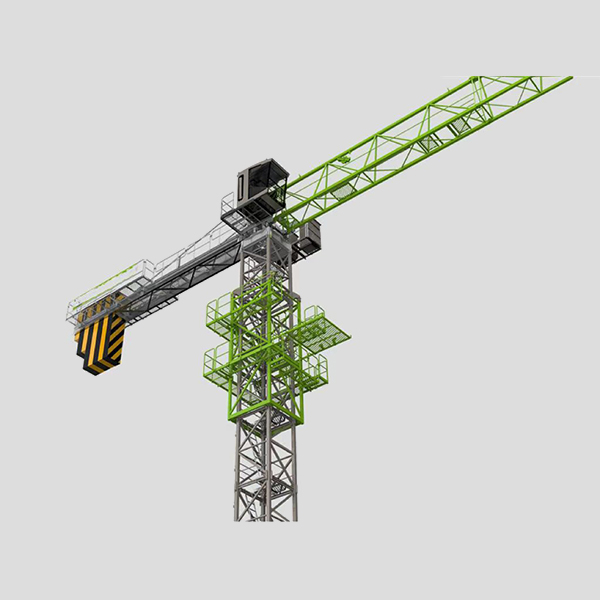

- Ведущие поставщики башенного строительного крана

- Оптовые производители аренды строительного крана

- Автокран 25 тонн цена

- OEM строительный кран завод

- Дешевые телескопические подъемники

- Лифт 2 завод

- Высококачественные поставщики 1 автомобильного крана

- Дешевые башенный кран кб поставщики